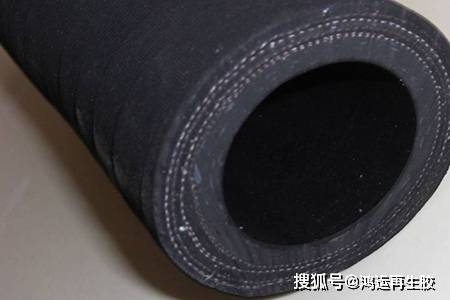

摘要:再生胶制造工艺是一种将废旧橡胶经过破碎、脱硫、塑化等工序处理,重新制成具有一定塑性、弹性和物理机械性能的橡胶材料的过程。该工艺能够充分利用废旧橡胶资源,减少环境污染,提高橡胶制品的生产效率和降低成本。再生胶制造工艺包括多个环节,如胶料准备、加工、成型和后期处理等,最终得到质量稳定、性能优良的再生胶产品,广泛应用于轮胎、橡胶板、胶管等制品的生产中。

本文目录导读:

再生胶制造是一种重要的橡胶加工技术,旨在将废旧橡胶制品经过处理转化为可再利用的橡胶材料,随着环保意识的日益增强和资源的日益紧缺,再生胶制造技术在橡胶工业中的应用越来越广泛,本文将详细介绍再生胶制造工艺,包括原料准备、破碎、干燥、脱硫、精炼、成型等关键步骤。

原料准备

再生胶制造的原料主要是废旧橡胶制品,如轮胎、橡胶管、橡胶鞋等,在原料准备阶段,需要对废旧橡胶进行分拣,去除其中的金属、纤维等非橡胶杂质,根据生产需要,准备一定量的化学助剂,如活化剂、脱硫剂等。

破碎

将分拣后的废旧橡胶进行破碎处理,以便后续的加工,破碎过程中,需要根据橡胶的硬度、韧性等特性选择合适的破碎设备,以保证破碎效果和效率。

干燥

破碎后的橡胶颗粒需要进行干燥处理,以去除其中的水分和挥发性物质,干燥过程通常在干燥机中进行,通过加热和通风,使橡胶颗粒达到一定的干燥程度,干燥后的橡胶颗粒更易于后续的加工和处理。

脱硫

脱硫是再生胶制造过程中的关键步骤之一,在脱硫过程中,通过添加脱硫剂,使废旧橡胶中的交联键断裂,恢复橡胶的塑性,脱硫过程需要在一定的温度、压力和时间内进行,以保证脱硫效果和产品质量。

精炼

精炼过程旨在进一步改善再生胶的质量,通过精炼机对再生胶进行高温、高压处理,使其达到所需的物理性能和化学稳定性,精炼过程还可以去除再生胶中的残留杂质和不良物质。

成型

经过上述步骤处理后,再生胶需要进行成型处理,以便后续的使用,成型过程可以根据需要制备各种规格的板材、颗粒等,在成型过程中,需要注意温度、压力和模具的选择,以保证成品的尺寸精度和质量。

冷却与后期处理

成型后的再生胶需要进行冷却和后期处理,冷却过程可以使再生胶固化,提高其物理性能,后期处理包括检验、包装等环节,以确保产品的质量和外观。

工艺优化与技术创新

为了提高再生胶制造效率和质量,需要对工艺进行优化和技术创新,优化破碎设备以提高破碎效果;改进干燥方法以提高干燥效率;优化脱硫工艺以缩短脱硫时间;研发新型精炼技术以提高再生胶的性能等,还需要关注环保和可持续发展,降低生产过程中的能耗和污染,提高废旧橡胶的利用率。

质量控制与检测

在再生胶制造过程中,质量控制与检测至关重要,需要定期对原料、半成品和成品进行质量检测,以确保产品的性能符合标准要求,质量检测包括物理性能检测、化学性能检测和外观检测等,还需要对生产过程中的关键参数进行监控和调整,以保证生产过程的稳定性和产品质量的一致性。

十一、结语

再生胶制造是一种重要的橡胶加工技术,具有广泛的应用前景,通过破碎、干燥、脱硫、精炼、成型等步骤,将废旧橡胶制品转化为可再利用的橡胶材料,为了提高生产效率和质量,需要进行工艺优化和技术创新,还需要关注环保和可持续发展,降低能耗和污染,通过质量控制与检测,确保产品的性能符合标准要求。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...